复合材料预成型迈向智能制造 合锻智能的全自动化生产线与控制系统设计

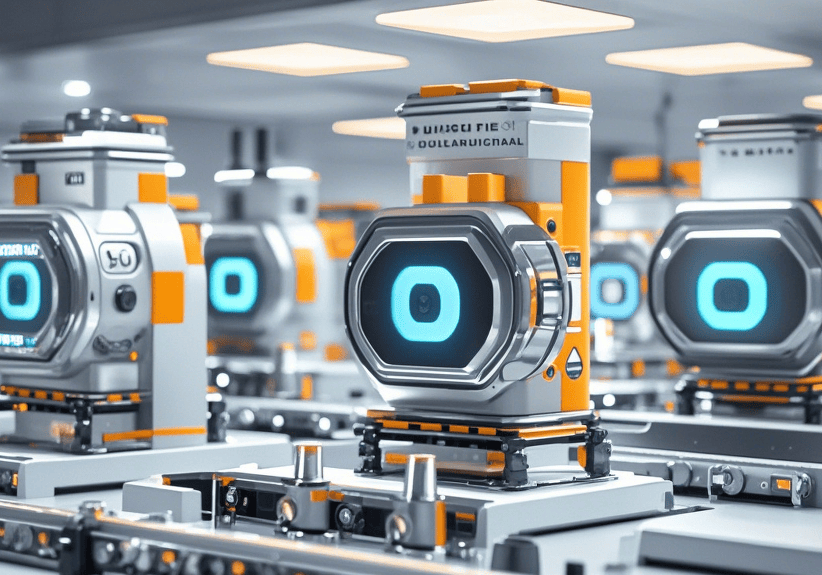

随着航空航天、新能源汽车、风电等高端制造业的飞速发展,对高性能复合材料构件的需求日益增长。复合材料预成型,作为构件制造的关键前道工艺,其效率、精度与一致性直接决定了最终产品的性能与成本。在这一领域,自动化与智能化已成为无可争议的发展方向。合锻智能装备股份有限公司凭借其深厚的技术积累与创新实践,为行业提供了完整的复合材料预成型全自动化生产线解决方案,其核心在于高度集成的机械设备与精密的自动化控制系统设计。

一、 复合材料预成型工艺的自动化挑战

传统预成型工艺,如铺放、编织、缝合等,往往依赖大量人工操作,存在生产效率低、质量波动大、材料浪费多、对工人技能要求高等痛点。实现自动化需要攻克多项技术难关:如何精准处理柔性且易损伤的纤维材料(如碳纤维、玻璃纤维);如何实现复杂三维轨迹的精确铺叠与定位;如何保证工艺参数(温度、压力、速度)的稳定与可控;以及如何将多个独立工序无缝衔接,形成连续、稳定的生产流。

二、 合锻智能全自动化生产线整体架构

合锻智能提供的解决方案并非单一设备的堆砌,而是一个集成了物料管理、预成型加工、质量检测、物流转运等模块的有机整体。一条典型的生产线可能包括:

- 自动化物料供给系统:实现纤维卷材、树脂膜等原材料的自动上料、裁切与输送,减少人工干预,确保原料状态一致。

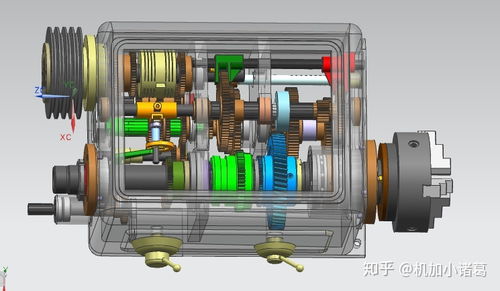

- 核心预成型工作站:根据工艺需求,集成自动铺丝机(AFP)、自动铺带机(ATL)、编织机或专门设计的定制铺叠头。这些设备能够在程序控制下,以极高的重复精度完成复杂构件的铺层。

- 智能固化/定型单元:集成加热、加压、冷却等功能的自动化设备,如红外加热站、模压机等,实现工艺参数的闭环控制。

- 机器人辅助系统:采用多关节工业机器人完成构件在不同工位间的抓取、搬运、翻转等任务,实现柔性生产。

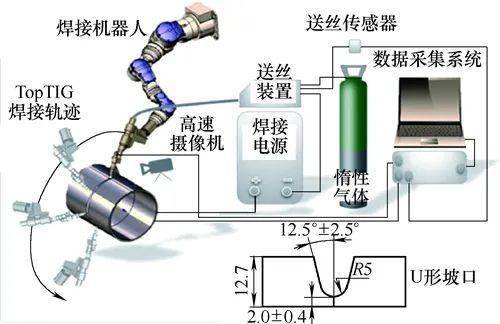

- 在线检测与反馈系统:集成视觉传感器、激光测量仪等,实时监测铺层位置、厚度、缺陷等,并将数据反馈至控制系统,实现质量在线管控。

三、 自动化控制系统设计的核心要素

生产线高效、可靠运行的大脑与神经中枢,正是其自动化控制系统。合锻智能在此方面的设计聚焦于以下几个核心:

- 集成化控制平台:采用基于工业PC和PLC(可编程逻辑控制器)的分布式控制系统。上层由MES(制造执行系统)或专用监控软件进行生产任务调度、配方管理、数据收集与分析;下层由高可靠性PLC实时控制各个执行单元(伺服驱动器、气动元件、加热器等)的动作与连锁。

- 高精度运动控制:预成型对运动轨迹精度要求极高(常达±0.1mm级别)。控制系统集成高性能多轴运动控制卡,采用先进的插补算法,确保铺放头或机器人的运动平滑、精准。对张力进行实时闭环控制,保证纤维在输送和铺放过程中张力恒定。

- 工艺参数闭环控制:对于加热固化等环节,系统通过PID(比例-积分-微分)或更先进的控制算法,结合温度、压力传感器反馈,实现对热场、压力场的精确、稳定控制,确保每一批产品工艺条件的一致性。

- 模块化与柔性化设计:控制系统软件采用模块化架构,便于根据客户不同的产品类型和工艺路线进行快速配置与调整。支持离线编程与仿真,缩短新产品导入的调试时间,提升生产线的柔性适应能力。

- 人机交互与数据互联:配备高清触摸屏HMI(人机界面),提供直观的设备状态监控、参数设置、报警诊断与报表生成功能。系统支持OPC UA、Modbus TCP等标准工业通信协议,可轻松与企业级的ERP、PLM系统集成,为数字化工厂建设奠定基础。

四、 带来的价值与未来展望

合锻智能的全自动化生产线及其控制系统,为客户带来了显著的效益提升:

- 提升效率与产能:实现24小时连续生产,大幅缩短生产周期。

- 保证质量与一致性:消除人为因素波动,产品合格率显著提高。

- 降低综合成本:节约人工,减少材料浪费,长期运营成本优势明显。

- 提升工艺可追溯性:全过程数据记录,为工艺优化与质量追溯提供支持。

- 改善工作环境:将工人从重复、繁重且有健康隐患的体力劳动中解放出来。

随着人工智能、机器视觉、数字孪生等技术的深度融合,复合材料预成型自动化生产线将向更高程度的智能化演进。合锻智能将持续致力于控制系统与算法的升级,实现更智能的路径规划、自适应工艺调整、预测性维护以及真正的“无人化”黑灯工厂,推动中国高端复合材料制造迈向全球产业链更高端。

如若转载,请注明出处:http://www.aiaoaiao.com/product/42.html

更新时间:2026-02-27 21:24:03