智慧工厂 以自动化控制系统设计引领制造业的未来之路

在工业4.0浪潮的推动下,制造业正经历一场深刻的智能化变革,而“智慧工厂”无疑是这场变革的核心载体。它将物联网、大数据、人工智能等尖端技术深度融入生产制造的全过程,构建出高度互联、柔性高效、数据驱动的现代化生产模式。其中,机械设备自动化控制系统作为工厂的“神经中枢”与“执行骨架”,其设计水平直接决定了智慧工厂的智能化高度与运行效能,是通往未来制造业的关键路径。

一、智慧工厂的内涵与自动化控制系统的核心地位

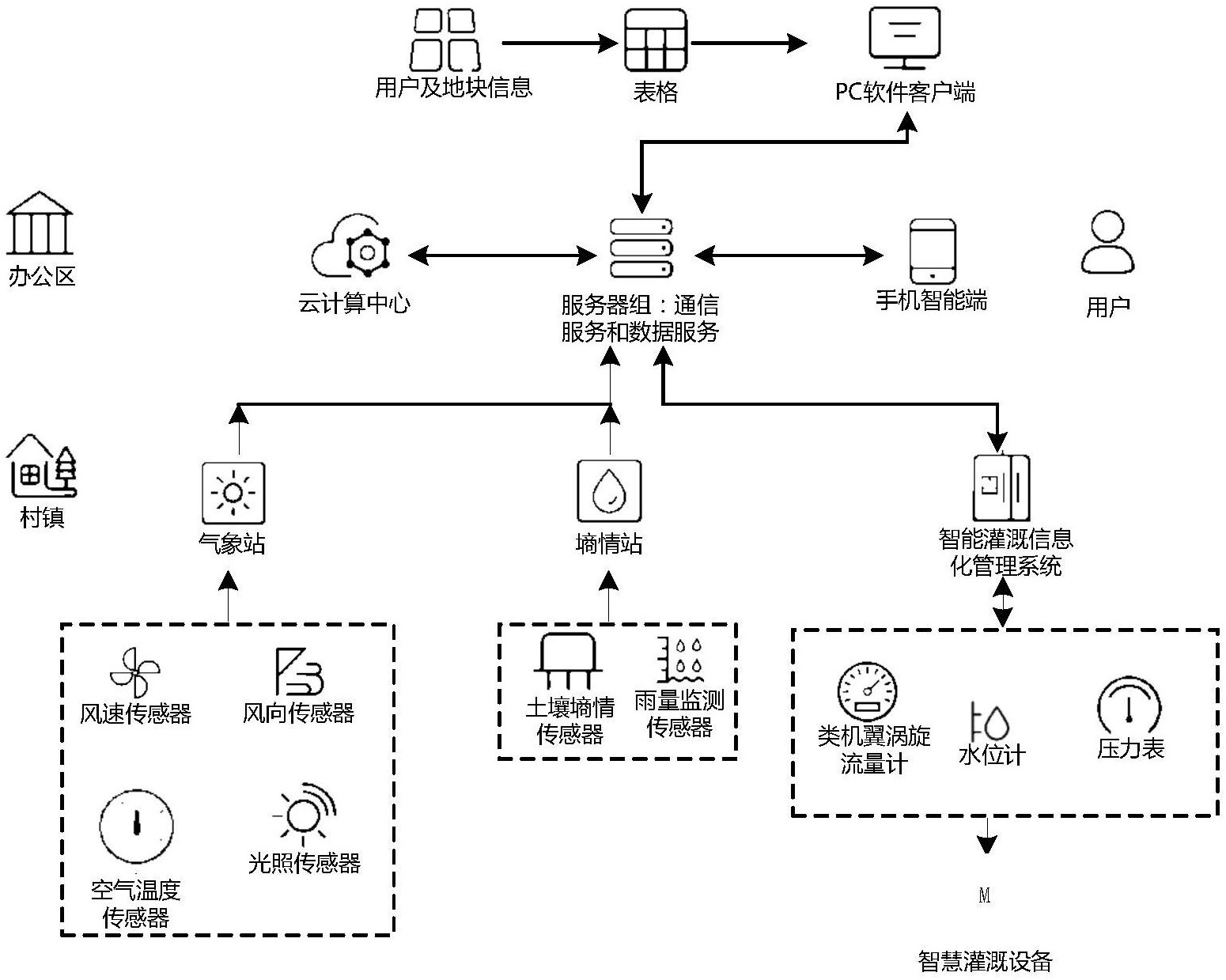

智慧工厂并非简单的机器换人,而是通过信息物理系统(CPS)实现设备、产品、人员、数据的全面互联与智能交互。其目标是实现生产过程的实时感知、自主决策、精准执行与持续优化。在这一宏大的体系中,机械设备自动化控制系统扮演着至关重要的角色:

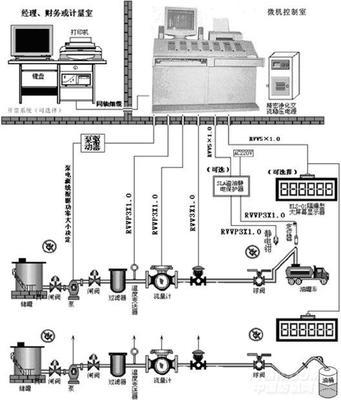

- 执行与控制的统一体:它直接驱动生产线上的各类机械装备(如数控机床、机器人、传送带、装配单元),将上层生产管理系统(MES/ERP)的指令转化为精准的物理动作,同时实时采集设备状态、工艺参数等海量数据并反馈至系统。

- 柔性制造的使能器:面对日益个性化、小批量的市场需求,控制系统需具备高度的可重构性与自适应能力。通过模块化设计、软件定义逻辑以及开放通信协议,能够快速调整生产流程、切换产品型号,实现“一条生产线,万千种产品”。

- 数据价值的源泉:控制系统是工厂底层数据的主要生成点。其设计的先进性体现在不仅能控制,更能实现高精度、高频率的数据采集与边缘预处理,为上层的大数据分析、预测性维护、工艺优化提供高质量的数据燃料。

二、面向未来的自动化控制系统设计关键要素

要构建支撑智慧工厂的自动化控制系统,设计思维必须从传统的单一设备控制,升级为面向系统集成、数据流和智能决策的整体架构。

- 开放式与模块化架构:采用基于工业PC、PLC、运动控制器等构成的开放式硬件平台,结合模块化软件(如符合IEC 61131-3标准的编程环境、面向服务的架构SOA),使系统易于扩展、维护和升级。支持OPC UA、MQTT、TSN(时间敏感网络)等现代通信协议,确保设备间、系统层间的无缝互联与互操作。

- 集成感知与边缘计算:在控制系统中深度集成各类智能传感器(视觉、力觉、RFID等),赋予设备“感知”环境与自身状态的能力。在控制器或专用边缘计算网关中部署算法,实现数据的本地实时处理与分析(如质量在线检测、异常即时诊断),减轻云端负担,提升响应速度与可靠性。

- 软件定义与数字孪生:控制系统逻辑日益软件化,通过虚拟调试技术,可在数字孪生模型中预先验证控制程序与生产工艺,大幅缩短现场调试时间并降低风险。数字孪生与物理控制系统持续同步,实现虚实联动,用于仿真优化、人员培训和远程运维。

- 人工智能赋能:将机器学习、深度学习算法嵌入控制环路或决策支持系统。例如,利用AI进行复杂的视觉分拣、预测设备剩余使用寿命(RUL)、动态优化生产调度与能耗,使控制系统从“自动化”走向“自主化”,具备自学习、自优化的能力。

- 网络安全与功能安全一体化设计:随着系统的深度互联,网络安全威胁与日俱增。设计时必须遵循“安全源于设计”原则,将网络安全(如访问控制、数据加密、入侵检测)与传统的功能安全(SIL/PL等级)进行协同设计,构建纵深防御体系,保障生产连续性与人员设备安全。

三、实践路径与挑战展望

迈向智慧工厂的自动化控制系统设计,并非一蹴而就。企业需要:

- 规划先行:基于自身产品特性和战略目标,制定分阶段、可落地的智能化升级路线图。

- 人才转型:培养兼具机械、电气、软件、数据科学知识的复合型工程团队。

- 生态合作:与自动化供应商、软件开发商、研究机构紧密合作,构建适应自身需求的解决方案。

面临的挑战包括:新旧设备异构集成困难、数据标准不一、初期投资成本较高、以及伴随智能化而来的组织架构与管理模式变革需求。

###

机械设备自动化控制系统的智能化演进,是智慧工厂从蓝图变为现实的工程基石。它通过融合IT与OT技术,不仅提升了生产效率与产品质量,更开启了制造业向个性化定制、服务化延伸、绿色可持续发展的全新可能。随着5G、人工智能、数字孪生等技术的进一步成熟,控制系统将变得更加自主、协同与透明,持续驱动制造业沿着这条智慧之路,迈向更高效、更灵活、更具韧性的未来。

如若转载,请注明出处:http://www.aiaoaiao.com/product/53.html

更新时间:2026-02-27 09:04:14