自动化模块设计在糖果包装机上的应用与控制系统安装探析

随着食品工业对生产效率、卫生标准及包装精度的要求日益提高,自动化技术在糖果包装机械领域的应用已成为行业发展的核心驱动力。自动化模块化设计不仅提升了设备的灵活性与可靠性,其配套控制系统的正确安装与集成更是确保整机高效稳定运行的关键。本文将探讨自动化模块设计在糖果包装机上的具体应用,并阐述其控制系统安装的核心要点。

一、自动化模块设计在糖果包装机上的应用

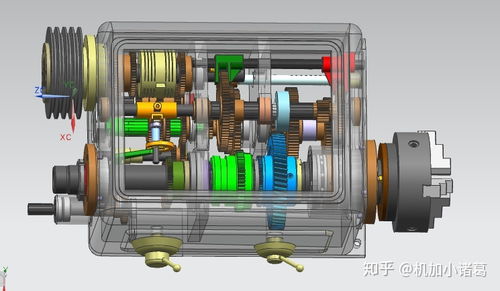

现代糖果包装机是一个复杂的机电一体化系统,其自动化模块设计主要体现在以下几个核心环节:

- 供料与排列模块:采用振动盘、伺服皮带或视觉引导机器人,实现糖果的自动定向、定量供给与整齐排列。模块化设计允许根据不同糖果的尺寸、形状(如硬糖、软糖、巧克力)快速更换供料部件,提升设备通用性。

- 包装材料输送与成型模块:此模块负责薄膜或预制包装材料的精确输送、定位与成型。通过高精度伺服电机驱动拉膜机构,配合光电传感器或视觉系统进行色标跟踪,确保包装图案对齐。成型器可根据包装样式(如枕式、扭结式、袋装)进行模块化更换。

- 计量与充填模块:对于需要定量充填的糖果(如散装软糖),采用称重传感器(组合秤)或容积式计量装置。该模块与控制系统紧密集成,实现高速、高精度的重量控制,并具备自动补偿和剔除不合格品功能。

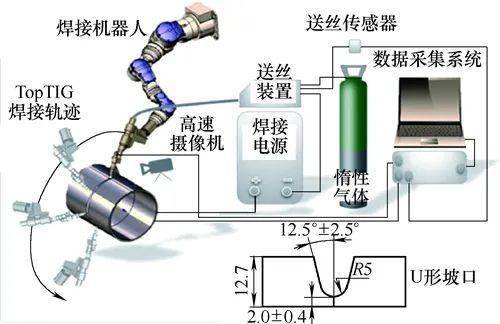

- 封切与热封模块:采用温度可控的热封器(如热封条、脉冲封口)或超声波封合技术,实现包装袋的密封。模块化的切刀设计便于维护和更换,其驱动通常由伺服系统完成,确保切割位置精确、切口平整。

- 检测与剔除模块:集成多种传感器,如金属探测、重量复检、视觉检测(检查包装完整性、日期喷码、异物等)。一旦检测到不合格产品,剔除机构(如气动推杆、摆臂)在控制系统的指令下将其自动移除,保证出厂产品质量。

- 人机交互与数据管理模块:配备触摸屏式人机界面(HMI),提供参数设置、状态监控、故障报警、生产数据统计与追溯等功能。该模块作为控制系统的“窗口”,是实现智能化管理的基础。

二、自动化控制系统安装的核心要点

自动化模块的高效协同,依赖于一套稳定可靠的控制系统。其安装不仅是物理连接,更是一个系统工程,需遵循以下要点:

- 前期规划与设计:

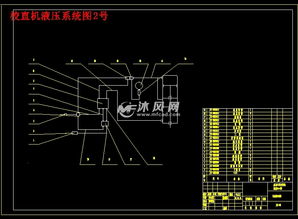

- 系统架构设计:根据包装工艺和模块功能,确定控制系统的核心(通常为PLC或专用控制器),并规划其与伺服驱动器、传感器、HMI、上位机等设备的通信网络(如EtherCAT、PROFINET、以太网)。

- 电气图纸绘制:完成详细的电气原理图、接线图、布局图,明确电源分配、接地、信号隔离等要求。

- 环境评估:确保控制柜安装位置远离热源、振动源,并考虑防尘、防潮(糖果生产环境可能涉及糖粉),必要时采用密封机柜与正压通风。

- 硬件安装与布线:

- 控制柜安装:严格按照图纸安装PLC、变频器、继电器、开关电源等元件。确保牢固,并留有足够的散热空间和维修间隙。

- 规范布线:严格区分动力线、控制线与信号线,分开走线槽或保持足够距离,避免干扰。使用屏蔽电缆连接模拟量和高速脉冲信号,并做好屏蔽层单端接地。所有接线端子应压接牢固、标识清晰。

- 传感器与执行器安装:精确安装光电、接近开关等传感器,调整其检测距离与灵敏度。确保气缸、电机等执行机构安装稳固,动作顺畅无卡滞。

- 软件编程与调试:

- 程序开发:依据控制逻辑编写PLC程序,实现各模块的时序控制、连锁保护、故障处理。为伺服系统配置运动控制参数(如电子齿轮比、加减速曲线)。

- 系统联调:先进行单点测试(如手动点动电机、测试传感器信号),再进行空载联动调试,最后带料试运行。重点调试各模块间的同步性,如送膜与切刀的同步、充填与封口的协调。

- 参数优化与HMI组态:在运行中优化速度、温度、压力等工艺参数。完成HMI画面组态,使操作界面直观、报警信息明确。

- 安全与验收:

- 安全回路集成:确保急停按钮、安全门开关、光栅等安全设备接入独立的安全继电器或安全PLC,形成可靠的安全保护回路。

- 系统测试与文档归档:进行连续满载运行测试,验证稳定性与产能。整理完整的电气图纸、程序备份、操作手册、维护清单等文档,交付用户。

###

将先进的自动化模块设计与严谨的控制系统安装相结合,是打造高性能糖果包装机的必由之路。模块化设计带来了灵活性、易维护性和可扩展性,而专业、规范的安装调试则是将这些模块潜力转化为稳定生产力的保障。随着工业物联网(IIoT)技术的发展,未来的糖果包装机控制系统将更加智能化,实现更深入的设备健康管理、能效优化与远程运维,持续推动糖果包装行业向高效、精益、智能的方向迈进。

如若转载,请注明出处:http://www.aiaoaiao.com/product/36.html

更新时间:2026-02-27 12:51:43